18721334000

18721334000

基准偏移–几何公差基准后面出现M

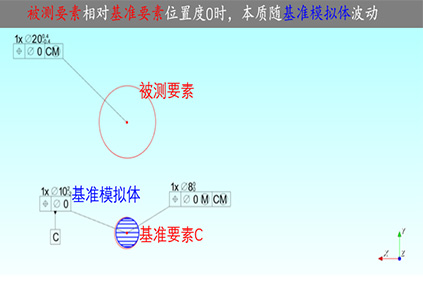

基准偏移的概念和产生

概念:基准偏移原因就是零件基准形体和检具模拟基准之间允许的松动(偏移)。

产生原因:当尺寸形体基准标注M,模拟零件基准形体的检具尺寸固定,但零件基准形体尺寸能在它的尺寸范围内变动,零件就会与检具之间产生松动(偏移)。

基准偏移导致结果

由于基准相对基准形体偏移,导致公差带产生平移或转动,即增加了公差。

基准偏移应用场景

尺寸形体基准有对手件装配关系时,考虑带M,从而应用基准偏移。

DTAS 3D公差仿真分析可精准模拟基准偏移,不仅能模拟基准相对基准形体的随机浮动,而且能计算浮动导致的公差带平移和旋转,计算特征间尺寸变化波动,如壁厚等。

DTAS 3D–基准偏移的建立与验证

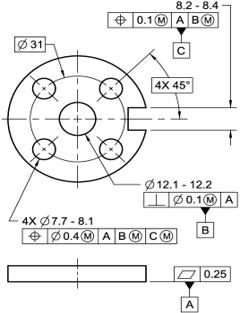

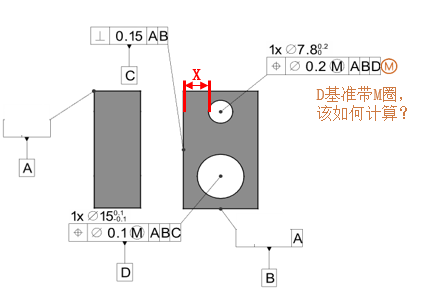

2.DTAS 3D中建立特征,本案例中为孔特征

3.定义基准C及被测孔公差

4.建立虚拟测量,以监测基准及公差定义是否正确

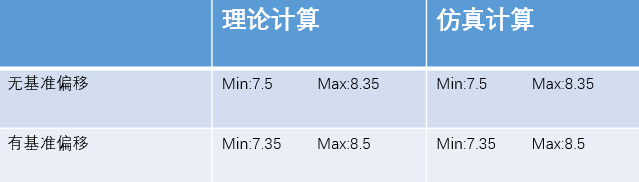

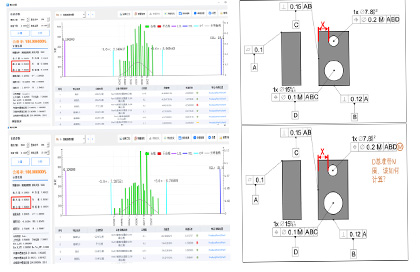

基准偏移实例-不带基准偏移理论解

额外概念

局部基准(主基准3面,局部基准2面1孔)

计算目标

孔到面的最大与最小距离

理论值=中心到边缘距离-半径=12-3.9=8.1

最小值时

1.1. 基准形体面C最右(内偏垂直度0.15)

1.2. 基准形体孔D直径最大,位置最左(偏移量:(0.1+0.2)/2=0.15)

1.3. D的模拟基准可膨胀时(不固定),被测孔直径最大,且轮廓最左

=随基准孔D联动值+位置度最左+孔最大偏差的一半

=0.15+(0.2+0.2)/2+0.2/2

=0.15+0.2+0.1

=0.45

最小值= 理论值-1.1和1.3的和

=8.1-(0.15+0.45)

=7.5

最大值时

2.1.基准形体面C无偏

2.2 基准形体孔D直径最大,位置最右((0.1+0.2)/2=0.15)

2.3.D的模拟基准可膨胀时(不固定) ,被测孔轮廓最右

=随基准孔D联动值+左边缘贴实效边界

=0.15+0.2/2

=0.15+0.1

=0.25

最大值=理论值+2.1和2.3的和

=8.1+(0+0.25)

=8.35

基准偏移实例-带基准偏移理论解

额外概念

局部基准(主基准3面,局部基准2面1孔)

计算目标

孔到面的最大与最小距离

理论值=中心到边缘距离-半径=12-3.9=8.1

最小值时

1.1.基准形体面C最右(内偏垂直度0.15)

1.2.基准形体孔D直径最大,位置最左(偏移量:(0.1+0.2)/2=0.15)

1.3.D的模拟基准朝左偏移(直径固定),被测孔直径最大,且轮廓最左

=随基准孔D联动值+轮廓偏移量+位置度最左+孔最大偏差的一半

=0.15+(0.1+0.2)/2+(0.2+0.2)/2+0.2/2

=0.15+0.15+0.2+0.1

=0.6

最小值= 理论值-1.1和1.3的和

=8.1-(0.15+0.6)

=7.35

最大值时

2.1.基准形体面C无偏

2.2 基准形体孔D直径最大,位置最右((0.1+0.2)/2=0.15)

2.3.D的模拟基准朝右偏移(直径固定) ,被测孔轮廓最右

=随基准孔D联动值+轮廓偏移量+左边缘贴实效边界

=0.15 +(0.1+0.2)/2 +0.2/2

=0.15+0.15+0.1

=0.4

最大值=理论值+2.1和2.3的和

=8.1+(0+0.4)

=8.5

基准偏移实例-不带/带基准偏移仿真解

软件演示:点击https://www.bilibili.com/video/BV156MTzmEnh/

DTAS 3D 基准偏移 总结